Новые разработки: контроль утечек аммиака с использованием трассовой лазерной технологии обнаружения газов

Инженеры-технологи, занятые на нефтехимических производствах и на предприятиях, выпускающих минеральные удобрения, прекрасно осведомлены о токсических и горючих свойствах аммиака (NH3). В 2013 г. взрыв нитрата аммония на складе завода по производству минеральных удобрений в Уэсте (Техас, США), произошедший в результате умышленного поджога, унес жизни 15 чело- век. По данным нескольких источников, сила взрыва составила 7,5–10 тонн в тротиловом эквиваленте. Ненадлежащее обращение с NH3 или недобросовестный̆ контроль могут представлять смертельную опасность.

Аммиак — бесцветный газ с резким за- пахом, в свободном виде встречающийся в природе в крайне низких концентрациях. Этот газ легче воздуха и поэтому во время случайного выброса может образовывать облако, которое ветер уносит за периметр предприятия. Если в газовой смеси присутствует водяной пар, то облако часто остается у поверхности земли и может представлять серьезную угрозу для персонала завода.

Аммиак используют в производстве удобрений и ряде других отраслей. Его также применяют в фармацевтике и в качестве хладагента в оборудовании для переработки пи- щевых продуктов, а раствор аммиака является общедоступным бытовым очистителем. Технический аммиак перевозят, как правило, либо в виде безводного газа в цистернах или баллонах (в сжатом или охлажденном состоянии), либо в виде жидкости (водного раствора).

Сельскохозяйственные – минеральные удобрения обычно производят по способу Хабера-Оствальда, используя для получения нитрата аммония безводный аммиак (в газообразном состоянии) и концентрированную азотную кислоту. После их смешивания происходит сложная химическая реакция, и из полученного раствора затем выпаривают избыток воды. Расплав нитрата аммония гранулируют в распылительных башнях с получением прилл (небольших шариков). Для получения гранул также требуется распыление, но с последующим окатыванием в барабанах.

По данным органов здравоохранения и безопасности многих стран, симптомы ток- сического воздействия аммиака в зависимости от формы и уровня могут включать в себя: раздражение глаз, носа, горла; одышку (затрудненное дыхание), бронхиальную обструкцию, боль в груди, отек легких, розовую пенистую мокроту, ожоги кожи, волдыри, а при воздействии жидкого аммиака — обморожение. Для защиты персонала на заводах по производству удобрений и других пред- приятиях требуется соблюдение установленных на государственном уровне нормативов предельного воздействия аммиака. Контроль утечек этого газа является необходимой̆ процедурой безопасности в местах его использования.

Обнаружение аммиака

Аммиак является не только токсичным, но и горючим газом. Хотя аммиак и не от- носится к легковоспламеняющимся веществам, но в контейнерах при высокой температуре он оказывается взрывоопасным. Нижний предел взрываемости аммиака составляет около 15% объемной доли, а верхний предел равен 28% объемной доли. Наиболее распространенными типами сенсоров для измерения NH3 в воздухе рабочей зоны, используемых в стационарных и переносных газоанализаторах, являются электрохимический, инфракрасный, металлооксидный полупроводниковый (МОП) и инжекционно-зарядный (ИЗ).

В некоторых случаях расположение технологического оборудования на производственной площадке затрудняет обнаружение аммиака. На многих заводах по производству удобрений оборудование, в котором может присутствовать аммиак, размещено довольно плотно, поэтому возникает необходимость в контроле периметра для защиты всего завода и прилегающей местности. По этим причинам система безопасности завода обычно предполагает сочетание переносных газоанализаторов, которые находятся у сотрудников на нательной амуниции, со стационарными датчиками контроля загазованности, обеспечивающими круглосуточно непрерывный мониторинг.

Датчики загазованности NH3 обычно устанавливают на следующих технологических и логистических участках заводов по производству минеральных удобрений:

• распылительных башнях;

• системах контроля заводского периметра;

• насосно-компрессорных станциях;

• трубопроводах и задвижках;

• резервуарах для хранения;

• железнодорожных или автомобильных погрузочно-разгрузочных эстакадах;

• портовых отгрузочных терминалах.

Все типы датчиков загазованности для обнаружения аммиака имеют свои сильные и слабые стороны, но при этом обеспечивают надлежащий контроль в той или иной степени в зависимости от выбора условий использования датчиков и места их установки (для стационарных газовых датчиков), а также от качества текущего обслуживания и степени обученности персонала. В используемых датчиках могут наблюдаться такие проблемы, как насыщение ячеек, дрейф относительно выполненной калибровки, загрязнение линз. По этой причине требуется периодическое обслуживание.

Апробированная практика обеспечения безопасности при работе с аммиаком предполагает многоуровневое использование множества датчиков, в том числе портативных и стационарных газоанализаторов различных типов. Целесообразность их использования определяется поставленными задачами и областями потенциального воздействия газа на персонал. Таким образом, создается высоконадежная сеть покрытия с некоторой степенью избыточности для защиты людей, оборудования и промышленных объектов от случайных выбросов газа.

Специалисты многих предприятий чаще всего отмечают такие проблемы, связанные с эксплуатацией датчиков загазованности, в том числе датчиков аммиака, как относительно короткий срок службы, возможное «отравление» датчиков или их засорение (загрязнение), а также необходимость часто их тестировать, очищать, обслуживать и заменять чувствительный элемент. Поэтому изготовители систем безопасности постоянно работают над улучшением используемых технологий газового анализа и разработкой новых, которые позволяют решать перечисленные проблемы.

Решение проблем

Чтобы помочь заводам по производству удобрений эффективнее решать вопросы контроля загазованности и утечек аммиака, компания MSA предлагает новую технологию мониторинга с открытым оптическим трактом, которая может использоваться на различных технологических участках завода по производству удобрений, в том числе для контроля периметра. Этот новый подход к контролю концентрации NH3 обеспечивает максимальный уровень безопасности, а так- же самый длительный период продуктивной эксплуатации и минимальную необходимость в обслуживании.

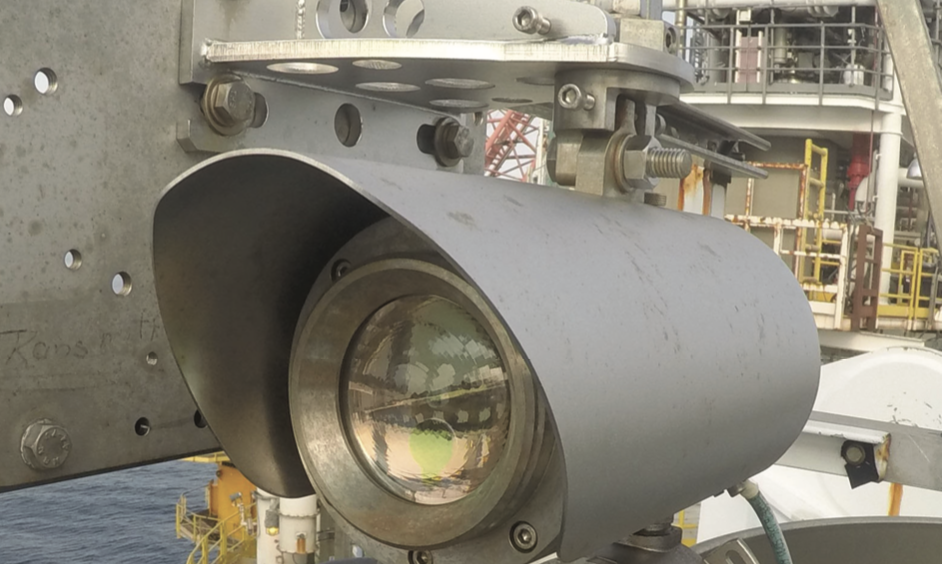

Трассовые лазерные газоанализаторы Senscient ELDSTM позволяют создать вокруг любого завода по производству удобрений высоконадежный замкнутый периметр обнаружения NH3 и пригодны для использования внутри предприятия и на техно- логических участках. В технологии, лежащей в основе трассовых газоанализаторов Senscient ELDSТМ, применяют метод спектроскопии на основе усовершенствованных лазерных диодов (ELDSТМ) для обнаружения определенных токсичных и горючих газов. В случае утечки газа лазерная технология позволяет распознавать и анализировать специфический спектральный «отпечаток» газа (Harmonic Fingerprint), в данном случае NH3, и при наличии загазованности включать аварийное оповещение.

Во время нормальной работы часть лазерного излучения детектора непрерывно отражается, проходя через пробу целевого газа, которая заключена в герметичную сравнительную ячейку. Такая конструкция обеспечивает постоянную настройку лазера на выбранную длину волны целевого газа (например, NH3). Ложные аварийные сигналы, обусловленные примесями других газов, больше не являются проблемой. Спектральные «отпечатки» обеспечивают безошибочное появление загазованности NH3, исключая подачу ложных аварийных сигналов даже в неблагоприятных окружающих условиях.

Ложные срабатывания являются серьезной проблемой многих технологий газообнаружения. Они могут приводить к избыточным простоям установок, что часто влечет за со- бой сложные разбирательства и необходимость контрольной отчетности. С точки зрения безопасности, частые ложные аварийные сигналы подрывают уверенность персонала в оборудовании по контролю загазованности и вызывают апатию. В результате персонал может своевременно не среагировать в случае возникновения реальной чрезвычайной ситуации.

Безопасные для глаз лазеры класса 1, применяемые в газоанализаторах Senscient ELDSТМ, проникают сквозь густой туман, сильный дождь и снег, что не под силу тради- ционным трассовым инфракрасным газоанализаторам. Благодаря автоматизированной самопроверке целостности SimuGasTM отсутствует необходимость в стандартных для традиционных трассовых газоанализаторов процедурах проверки реакции на тестовую газовую смесь и в повторных калибровках, которые требуют внимания технического персонала на местах. В отличие от электро- химических датчиков, датчики ELDSТМ устойчивы к «отравлению» и воздействию газовых примесей благодаря применяемой в них технологии измерения, основанной на создании спектральных «отпечатков» конкретных веществ.

Персонал нефтехимических предприятий оценит то, что газоанализаторы Senscient ELDSТМ NH3 довольно просто устанавливать, настраивать и эксплуатировать. Кроме того, в них используется беспроводная технология Bluetooth® и усовершенствованная ин- теллектуальная диагностика. Адаптация под мобильные устройства и программное обе- спечение для автоматизации производства позволяют выполнять проверку ELDSТМ с без- опасного расстояния.

Инженеры-технологи предприятий нефтехимии и на заводах по производству удобрений сочтут характеристики этого газоанализатора подходящими наилучшим образом для контроля периметра и других внутренних технологических задач. Малое время отклика (< 3 секунд) газоанализаторов, выполненных по технологии ELDSТМ, обеспечивает относительно быстрое (по сравнению с другими технологиями обнаружения токсических газов) оповещение о наличии газообразного NH3. В газоанализаторе ELDSТМ предусмотрено раз- деление передающего и приемного блоков, которые сертифицированы для использования в потенциально взрывоопасных средах и могут обнаруживать NH3 на расстояниях от 5 до 120 метров.

Газоанализаторы ELDSТМ изготовлены из высококачественной нержавеющей стали 316, устойчивой к коррозии, что обеспечивает их длительный срок службы в сложных условиях промышленных установок. В отношении этих газоанализаторов, в отличие от традиционных точечных датчиков загазованности и других полевых приборов, коррозия под воздействием NH3 вызывает меньшую озабоченность, поскольку контрольно-приемные приборы можно расположить на удалении от зон с повышенным содержанием NH3, которые находятся вблизи любого потенциального источника утечки.

Газоанализаторы ELDSТМ идеально под- ходят для эксплуатации на открытых площадках и внутри помещений, в том числе во время зимних морозов в северных широтах и при высоких температурах, характерных для большинства регионов Азии, Ближнего Востока и Африки. Применение оптической системы с подогревом позволяет эксплуатировать газоанализаторы в широком диапазоне температур от −55 до +60 °C. Кроме того, газоанализаторы ELDSТМ пригодны для эксплуатации в опасных средах (стандарты CSA, класс 1 по UL, ATEX, IECEx, EAC и INMETRO).

Диагностическая функция ежедневной автоматической самопроверки под названием SimuGasTM, имеющаяся в газоанализаторах ELDSТМ, позволяет существенно сократить расходы при монтаже и эксплуатационные издержки. Это делает данные газоанализаторы более экономичными по сравнению с обычными стационарными точечными детекторами токсичных газов. Благодаря функции SimuGas ручное вмешательство и текущие эксплуатационные издержки на плановое тестирование газовой смесью в режиме реального времени практически отсутствуют. Ведь часто бывает так, что затраты на проведение осмотров и обслуживание газоанализаторов со временем превышают начальную стоимость измерительного оборудования.

Хотя стоимость трассового газоанализатора может быть выше, чем у традиционного точечного датчика загазованности, общая стоимость с учетом установки может оказаться равной стоимости нескольких стационарных точечных приборов, обеспечивающих эквивалентную зону обнаружения, – или даже ниже. Например, чтобы охватить трассу длиной от 50 до 60 м и обеспечить такой же эффективный контроль, как при использовании одного трассового газоанализатора ELDSТМ, на объекте придется установить шесть отдельных точечных датчиков загазованности.

Кроме того, благодаря особенностям конструкции газоанализаторы ELDSТМ практически не требуют обслуживания. У них нет расходных деталей, что исключает эксплуатационные издержки по замене чувствительных элементов и сопутствующие затраты на оплату труда. Фактическое отсутствие дрейфа при использовании метода спектральных «отпечатков» устраняет необходимость по-вторных калибровок. В результате стоимость жизненного цикла газоанализаторов ELDSТМ оказывается значительно ниже, чем у традиционных точечных сигнализаторов загазованности.

Заключение

Токсичный и горючий газ аммиак создает риски на предприятиях, производящих нефтехимическую продукцию и минеральные удобрения. При разработке плана безопасности с защитой от утечек NH3 целесообразно использовать технологию газообнаружения, которая обеспечит наиболее эффективную защиту различных технологических участков завода и прилегающей местности. Технологии газообнаружения не обязательно являются взаимозаменяемыми из-за различия заводских условий (на территории завода и за ее пределами). Кроме того, следует обращать внимание на требования к обслуживанию и надежности (отказы систем оповещения и ложные срабатывания): со временем расходы на обслуживание могут превысить начальную стоимость датчика загазованности.